如何测试用于木工平贴的PUR热熔胶?

在木工行业中,PUR热熔胶 聚氨酯反应型热熔胶因其优异的粘合强度、耐热性和防水性能,已成为平面层压工艺的首选粘合材料。作为一种高性能材料,PUR热熔胶它通过湿气固化反应形成牢固的化学键,使其适用于各种木材和膜材层压应用。本文将对整个过程进行详细分析。PUR热熔胶 平贴测试流程,帮助木工企业和PUR粘合剂制造商 优化应用工艺,确保产品质量。测试过程严格遵循行业标准,涵盖流动性检测、层压均匀性、固化效果和强度评估,旨在验证PUR热熔胶在木工领域的实际性能。

考试准备和初步步骤

测试开始前,请确保环境条件稳定,温度控制在20-25℃,湿度控制在50-60%,以避免外部干扰。选择标准木工板材和兼容的膜材作为测试样品。PUR热熔胶需要使用专用熔化设备进行预热,等待粘合剂完全熔化。这一步骤至关重要,因为熔化不完全可能导致流动性差或固化不完全,从而影响最终的粘合效果。在熔化过程中,应监测粘合剂的温度,确保其保持在推荐的范围内。PUR粘合剂制造商 (通常为 110-130°C)。一旦粘合剂达到理想状态,即可进入流动性观察阶段。

流动性是评估流动性是否良好的关键指标。PUR热熔胶 适用于施工。目视检查容器内胶粘剂的流动性——理想状态应均匀顺滑,无结块或气泡。如果流动性不足,可能需要调整温度或更换批次。此步骤直接影响后续胶粘剂涂覆的均匀性,从而影响木制品的平整度和耐久性。

粘合剂涂覆和层压工艺

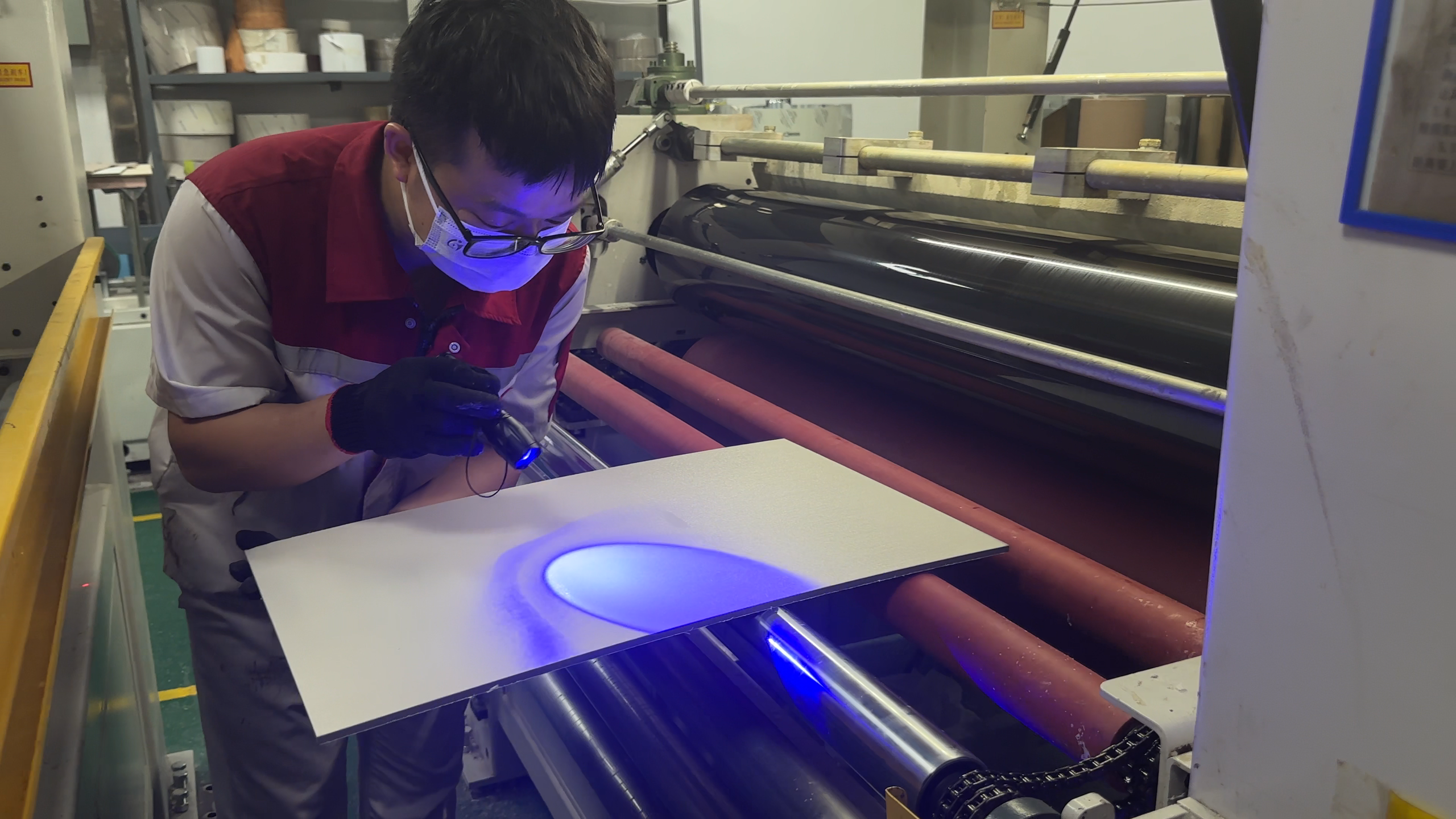

将预热好的面板从45°C高温烘箱中取出,称重并记录初始数据。称重步骤有助于量化粘合剂用量,确保用量一致。开始使用自动涂布机或手动工具均匀涂布粘合剂。PUR热熔胶粘合剂厚度通常控制在0.1-0.3毫米之间,具体厚度根据面板类型和膜材进行调整。涂抹后,立即用手电筒检查粘合剂是否均匀分布。在光线下,任何不均匀区域(例如粘合剂缺失或堆积)都清晰可见,需要立即进行调整,以防止起泡或边缘翘起。

接下来,进行膜层压,施加适当压力以确保紧密接触。层压后,再次用光观察膜与粘合层之间的拉丝情况。拉丝测试是一种直观的评估粘合性能的方法。PUR热熔胶较长的粘性条表明粘性更强,说明粘合剂在早期阶段已形成较强的初始粘性。这一特性对于木工应用尤为重要,因为它能防止固化前膜片移位,从而提高生产效率。记录粘性条的长度和均匀性,作为后续分析的参考。

固化和调理阶段

将层压板放回 45°C 的烘箱中,进行 24 小时的恒温养护。这一步骤是聚氨酯反应型热熔胶固化的关键步骤,其中水分会引发交联反应,形成不可逆的化学键。养护环境必须保持稳定,温度波动不得超过 ±2°C,以确保均匀固化。在此期间,胶粘剂由热塑性转变为热固性,显著提高其耐候性和机械强度。PUR热熔胶 这一点在木工领域就显而易见了,因为其高耐热性可以承受木制品在日常使用中的热胀冷缩。

24小时后,取出样品,首先进行目视检查,查看膜表面是否存在起泡或翘边等问题。任何缺陷都可能表明粘合剂涂抹不当或环境条件不适宜。例如,起泡通常是由于粘合剂分布不均或水分渗入造成的,而翘边则可能是由于固化不完全引起的。这项初步检查是质量控制的第一道防线,有助于及时发现问题并调整工艺。

最终评估:拉力测试和效果分析

最后阶段通过拉伸试验和目视检查,全面评估粘合强度和层压效果。使用拉伸试验机对样品进行剥离试验,测量粘合层在不同应力下的性能。理想情况下,PUR热熔胶 应展现出较高的内聚强度,即在测试过程中膜或木材本身发生断裂,而非胶层分离。同时,目视检查层压界面,确认无气泡、褶皱或变色。结合初始重量记录进行数据分析,可以计算胶粘剂的效率,例如单位面积的粘合强度。

测试结果表明高质量 聚氨酯反应型热熔胶 在木工应用中,其强度可超过木材本身的强度,从而确保长期耐用性。PUR粘合剂制造商通常,厂商会根据此类测试结果优化产品配方,例如调整开放时间或固化速度,以满足不同的木工需求。最后,测试报告总结了胶粘剂的适用性,为行业提供参考标准。

结论

PUR热熔胶 平贴测试是一个系统化的过程,从胶粘剂熔化到最终强度评估,每一步都与木制品的质量息息相关。企业严格遵循这一流程,可以确保测试结果的最大有效性。PUR热熔胶 在平贴应用中,降低缺陷率并提高客户满意度。PUR粘合剂制造商, 此类测试是产品开发和质量控制的基础,推动行业朝着高性能和环境可持续性方向发展。未来,随着木工技术的进步, 用于木工的PUR热熔胶 我们将继续创新,推动绿色制造和高效生产。

总之,PUR热熔胶 测试不仅验证了其可靠性,而且聚氨酯反应型热熔胶 不仅如此,它还为木工企业提供切实可行的指导。通过科学的方法和细致的观察,我们可以最大限度地提高粘合效率,并支持产业升级。

关于粘合剂方面有任何疑问吗? 请随意联系我们 了解更多信息。

拥有超过15年的经验,可以解答您的问题!